Dienstleistungen

In langjähriger Zusammenarbeit mit unseren Kunden entstand ein enormer Erfahrungsschatz, hohe Expertise liegt vor bei:

- Kunststoffverarbeitungsaufgaben: Spritzguß, Extrusion, Kalander

- Schneidwerkzeugen für unterschiedlichste Anwendungen

- Werkzeugen für die Metallumformung

- Lebensmittelaufarbeitung u.a. Messer, Maschinenbau und Extrusion

- dekorative Oberflächenveredelungen

- Maschinenbau Anwendungen

Beschichten

Beschichten ist das „Einfrieren“ einer optimalen Werkzeug- / Bauteiloberfläche durch harte / verschleißfeste Beschichtungen.

Optimale Ergebnisse werden mit der richtigen Beschichtung + Schichtfunktionalisierung erzielt.

Wir sind in der Lage unterschiedlichste Oberflächen herzustellen bzw. aufzuarbeiten.

P.O.S. bietet Beschichtungen folgender Verfahren an:

- PVD Beschichtungen; Physical Vapour Deposition

TiN, CrN, TiAlN, CrAlN, TiCN, etc. - Autokatalytische Überzüge

Chemisch Nickel und NiP-PTFE - PACVD-DLC

POS bietet folgende Beschichtungen an:

| TiN | TiCN | CrN | TiAlN | CrAlN | Fortis | |

|---|---|---|---|---|---|---|

| Mikrohärte [HV 0,05] | 2500 | 3000 | 2200 | 3300 | 3300 | bis zu 1400 |

| max. Anwendungstemp. [°C] | 600 | 400 | 700 | 800 | 900 | 400 |

| Reibwert gegen Stahl | 0,5 | 0,4 | 0,35 | 0,55 | 0,4 | NA |

| Schichtdicke / Difusionstiefe | 2-3µm | 2-3µm | 2-3µm | 2-3µm | 2-3µm | 20-50µm |

| Beschichtungstemp. [°C] | 450 | 450 | 180-450 | 180-450 | 450 | 380 |

| Schichtaufbau | Monolayer | mehrlagig-gradiert | Monolayer | mehrlagig-gradiert | Monolayer | Diffusion |

| Schichtfarbe | gold | blau-grau | silbergrau | anthrazit | anthrazit | NA |

Schicht Funktionalisierung

| PLUS – Behandlung (z.B.CrN-PLUS) | |

|---|---|

| geeignet für: | alle PVD Beschichtungen und Fortis |

| Ziel: | Einlaufverhalten und Reibung optimieren |

| Verfahren: | maschinelles Läppstrahl-Polieren |

| Einschränkung: | Innen bei kleinen Abmessungen |

| T – Behandlung (z.B.CrN-T) | |

|---|---|

| geeignet für: | alle PVD Beschichtungen und Fortis |

| Ziel: | Einlaufverhalten, Reibung und Entformung optimieren |

| Verfahren: | Einpolieren in die Oberfläche nach der Beschichtung |

| Einschränkung: |

beständig bis 300°C, |

| TS – Behandlung (z.B.CrN-TS) | |

|---|---|

| geeignet für: | alle PVD Beschichtungen und Fortis |

| Ziel: | Einlaufverhalten, Reibung und Entformung optimieren |

| Verfahren: | Politur und Auftrag |

| Einschränkung: |

beständig bis 450°C |

Ergebnis aus der Praxis

Ergebnis aus der Praxis

Entformungskräfte nach T- Behandlung

Untersuchung durch BASF: „Entformungskräfte TPU-Verarbeitung unterschiedlichen Form-Veredelungen“

Oberflächenstruktur

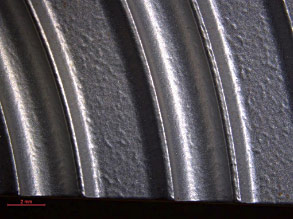

Manuelle Politur „Made bei P.O.S.”

- Aufarbeitung und Optimierung vorhandener Form-Polituren

- Strichpolitur als Funktionspolitur für Metall-Umformwerkzeuge und Kunststoff-Extrusionsanwendugen

- Entformung unterstützende Politur für Kunststoffspritzguss

- Formpolitur „Technischer Glanz” u.a. beim Metalldruckguss

Läpp Polier-Anlage

Läpp-Polier Anlage

- Ein elastisches Spezial-Medium, welches mit Diamantstaub versetzt wird, gleitet mit hoher Geschwindigkeit über die zu bearbeitende Oberfläche, ohne diese geometrisch zu verändern

- Gleichmäßige Bearbeitung aller Flächen

- Geeignet für Vor- / Nach-Behandlung von PVD-Beschichtungen und Fortis behandelten Flächen

- Ersetzt keine Grundpolitur

Tribo Finish-Anlage

Tribo-Finish Anlage

- chemisch beschleunigter Gleitschleifprozess durch ein spezielles Beiz- Compound

- je nach Ausgangsrauheit lassen sich Ra-Werte < 0,05 erzielen

- Kanten werden nicht überproportional verrundet wie es beim Standardverfahren mit abrasiven Schleifkörpern der Fall ist

- Reduzierung von Rauheit und Erhöhung des Glanzgrads von Massenteilen

MIKROSTRAHLEN

Mikrostrahlen

- Entformungsstrahlen

- definierte Einstellung des Oberflächen-Traganteils

- Mattieren von Formwerkzeugen

- Gezielte Kantenverrundung

- Verbesserung von Gleiteigenschaften

- Entfernung von Oxidschichten

Die erfahrenen Mitarbeiter in unserm Politur- und Mikrostrahl-Bereich übernehmen gerne die Verantwortung um das Zusammenspiel zwischen Oberflächenstruktur und Verschleißschutzbeschichtung zu optimieren.

Eine definierte Rauheit der Oberfläche macht Sinn. Es gilt einerseits den Traganteil der Oberfläche und damit die Reibung zu reduzieren. Die Rauheit darf aber auch nicht zu hoch sein, es könnten extreme punktuelle Belastungen entstehen. Der optimale Kompromiss wird von uns gefunden, berücksichtigt werden dabei das Werkzeugmaterial und der umzuformende Werkstoff.

Ergebnis aus der Praxis

- starke Beläge und lose Bestandteile der Erodierhaut können Schichthaftung beeinträchtigen

- Backpulver Strahlen kann diese Beläge sehr effektiv entfernen ohne eine Veränderung der Oberflächenstruktur (Mindesthärte erforderlich)

- geeignet für strukturierte bzw. Hochglanz Flächen

- nicht geeignet zur Entfernung von Korrosion

Backpulver Strahlen

Fortis

Was nutzt die härteste Beschichtung, wenn diese wie eine harte Eierschale durchbrochen werden kann?

Was nutzt die härteste Beschichtung, wenn diese wie eine harte Eierschale durchbrochen werden kann?

Fortis panzert die Oberfläche im Randbereich in die Härteregion von Hartmetall und stützt so hervorragend die harten PVD-Beschichtungen.

- Fortis erhöht die Randhärte bzw. die Stützfunktion der Oberfläche ohne die Bruchgefahr zu erhöhen

- ausgezeichneter Kratzerschutz, auch für Hochglanzoberflächen

- Verkratzungen durch Überlast sind nicht tief und können schnell und einfach entfernt werden

- kein Schichtauftrag – dringt in die Oberfläche ein

- Schutz einer dünnen PVD / DLC Verschleißschutzschicht bei hohen punktuellen Belastungen

- Verdichtung und Homogenisierung der Oberfläche

- führt zu verbesserter Polierbarkeit

Neue Plasma-Diffusions-Behandlung bei max. 380°C

bis 50µm Eindringtiefe mit bis zu 1.400 HV0,1 Oberflächenhärte

Ergebnis aus der Praxis

- Rückstände des Elastomer werden häufig mittels Strahlen entfernt. Dadurch leiden die Kanten der Kontur

- Testbedingungen:

- zwei Platten aus 1.2343 – eine davon Fortis diffusionsbehandelt

- Strahlen 1 Stunde bei ca. 3 bar mit Glasperlen 70-110µm

- Vergleichendes Ergebnis:

- der Kanten- und Flächenstabilität wurde erheblich verbessert

- Nebeneffekt: unerwarteter Weise scheint sich auch die Korrosionsbeständigkeit verbessert zu haben.

Wir würden allerdings davon abraten eine generelle Verbesserung des Korrosionsverhalten zu erwarten.

Links: unbehandelt | Rechts: Fortis

Links: unbehandelt | Rechts: Fortis Ergebnis unbehandelt,

Ergebnis unbehandelt,Kontur verrundet

Ergebnis mit Fortis behandelt

Ergebnis mit Fortis behandeltPlasmanitrieren

Plasmanitrierofen

- Plasmanitrieren (auch bekannt als Ionitrieren, Puls-Plasmanitrieren) ist ein thermochemisches Wärmebehandlungsverfahren

- es steigert die Zuverlässigkeit und Verschleißfestigkeit mechanisch beanspruchter Metallbauteile

- die Dauerfestigkeit von Werkstoffen wird auf schonende Art deutlich verbessert

- es erfolgt eine chemische Randschichtumwandlung durch Eindiffusion von Stickstoff, es werden Nitride ausgebildet

- Steigerung der Oberflächenhärte und einer deutlich verbesserten Beständigkeit gegen Verschleiß.

- die Behandlung der Werkzeuge und Bauteile erfolgt im Vergleich zu konventionellen Härteverfahren bei deutlich niedrigeren Temperaturen

Plasma-Diffusions-Behandlung

bei ca. 500°C

NHT 0,1 bis 0,2mm

Oberflächenhärte bis zu 1.200 HV10

Vergleich Fortis gegenüber Plasmanitrieren

Beide Verfahren sind thermochemische Randschichtverfahren und optimieren die Oberflächeneigenschaften durch Anreichern von Atomen in der Randschicht.

| Plasmanitrieren | Fortis | |

|---|---|---|

| (Mikro-) Oberflächenhärte, | +++ | ++++ |

| Nitrierhärtetiefe NHT | +++ | + |

| Einfluß auf das Korrosionsverhalten | – – | 0 |

| Kantenversprödung | – – – | 0 |

| Anwendung Bauteilen, Serienteilen | +++ | + |

| Anwendung bei Metallumformwerkzeugen | + | +++ |

| Anwendung bei Kunststoffverarbeitungswkz | 0 | +++ |

| Reparatur-Schweißbarkeit | – | ++ |

| hochglanzpolierte Werkzeuge | – | +++ |

| Stützwirkung für PVD-Beschichtungen | +++ | +++ |

| partielle Behandlung möglich | ++ | ++ |

| Maßhaltigkeit | + | +++ |

| Reproduzierbarkeit des Schichtaufbaus | + | +++ |

| Medienverbrauch, Umweltfreundlichkeit | +++ | +++ |

Chemisch Nickel

autokatalytische Nickel-Phosphor-Legierungs-Überzüge nach EN ISO 4527

autokatalytische Nickel-Phosphor-Legierungs-Überzüge nach EN ISO 4527- Nickel-Phosphor (NiP)

- P > 12 Gew. %

- Dispersionslegierung NiP + PTFE

- Phosphor 9-11%

- PTFE 18-25%

- Tempern / Wärmebehandeln zur:

- Verbesserung Haftfestigkeit

- Steigerung der Härte / Verschleißschutz

- Eigenspannungssenkung

- Reduzierung der Wasserstoffversprödung

Anwendungen von Chemisch Nickel

- Korrosionsschutz

- Konturgetreue Maßkorrektur

- stützender Unterbau von PVD Schichten

- Kombi-Schicht (NiP+CrN) als Verschleißschutz bei z.B. Werkzeugen aus NE-Metallen

Eigenschaften

| NiP | NiP-PTFE | |

|---|---|---|

| Mikrohärte | 500 HV0,05 | 380 HV0,05 |

| Härte nach dem Tempern | 940 HV0,05 | |

| Prozesstemperatur | 80-90°C | 80-90°C |

| Max. Anwendungstemp. | 800°C | 300°C |

| Schichtdicke | 3-50 µm | 3-20 µm |

| Schichtstruktur | Amorph | Mikro strukturiert |

Schichtsysteme für dekorative Anwendungen

Dekorative Niedertemperatur PVD Beschichtungen auch für Medizintechnische Anwendungen.

| Gold | Hellgold | Silber | Champagner | Bronze | Blau | Anthrazit | |

|---|---|---|---|---|---|---|---|

| Mikrohärte | 2500 HV | 2500 HV | 2200 HV | 2500 HV | 3300 HV | 3300 HV | 3300 HV |

| Max. Temperatur | 600°C | 600°C | 700°C | 600°C | 800°C | 800°C | 800°C |

| Biokompatibel nach 10993/5 | Ja | Ja | Ja | Ja | Ja | Ja | Ja |

| Schichtdicke | 2 ± 0.5 µm | 2 ± 0.5 µm | 2 ± 0.5 µm | 2 ± 0.5 µm | 2 ± 0.5 µm | 1.5 ± 0.5 µm | 2 ± 0.5 µm |

| Beschichtungstemp. | 200°C | 200°C | 200°C | 200°C | 200°C | 200°C | 200°C |

DLC-Schichtsysteme im Allgemeinen

Es gibt eine Vielzahl von DLC-Beschichtungen, mit unterschiedlichen Eigenschaften und für unterschiedliche Einsatzzwecke

Vorteile von DLC-Beschichtungen sind

- Sehr hohe Härte, gegen Abrasivverschleiß

- Reduzierung von Reibung, gegen Fressverschleiß

- Inert und dicht gegen Korrosion

Mögliche Anwendungen

- Umformung von NE-Metallen

- Trockenlauf bei Kunststoffspritzgusswerkzeugen

- Maschinenbau

- Zerspanung von Graphit bzw. glasfaserverstärkten Verbundstoffen

Für DLC-Beschichtungssysteme gilt:

Nicht immer ist härter = besser !

Es gibt eine Vielzahl von DLC-Beschichtungen, mit spezifischen Eigenschaften für die unterschiedlichsten Einsatzzwecke.

Wir wählen für Ihre Anwendung die passende

DLC-Beschichtung aus.

Reibarme und amorphe DLC/DLN Kohlenstoff Beschichtungen

Ab Mai 2017 Produktionstart unseres Partner-Unternehmens Carbotec DLC GmbH in separatem Sauberraum in den Betriebsräumen der P.O.S.

Abscheidung von diamantähnlichen DLC oder auch dotierten DLC Schichten (DLN)

Nähere Info’s:

carbotec-dlc.com